精密注塑制件的表面通常存在着细微的气泡、漏底、划痕和印记等缺陷,影响产品质量。目前,在注塑制件表面缺陷检测环节中大多依赖于人的肉眼观察,其受主观因素的影响很大,且存在精度有限和成本较高等问题。

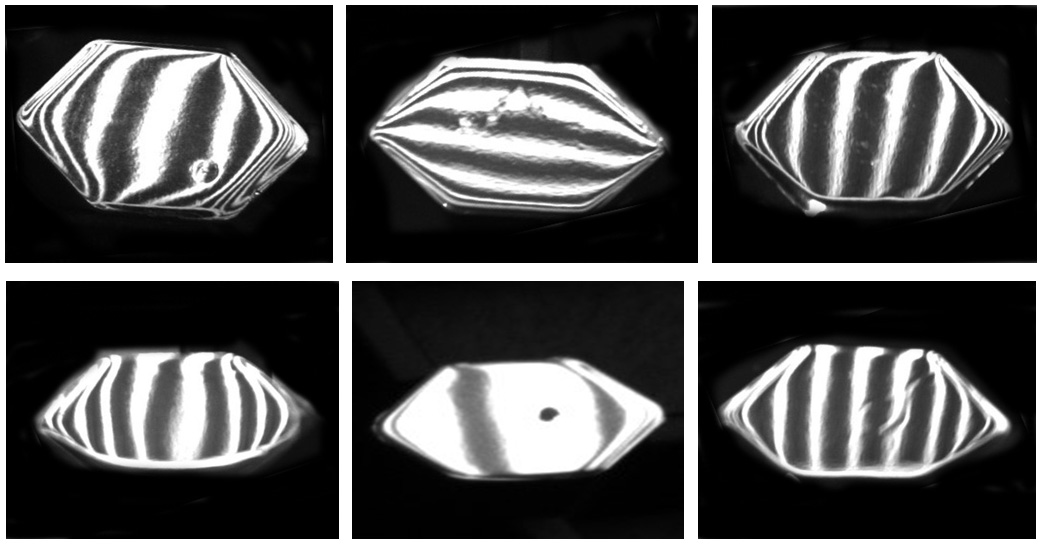

近年来,随着数字化、物联网等技术的高速发展,国家对于工业和制造业提出了更高的要求。如何使用自动化手段提高生产环节中产品缺陷检测效率、降低不合格产品出厂率已引起生产厂商的广泛重视。然而,由于注塑制件体积大、外形弯曲,注塑部位表面呈弧形且存在很强的镜面反射,使得面向自动化缺陷检测的图像采集和分析处理都非常困难。

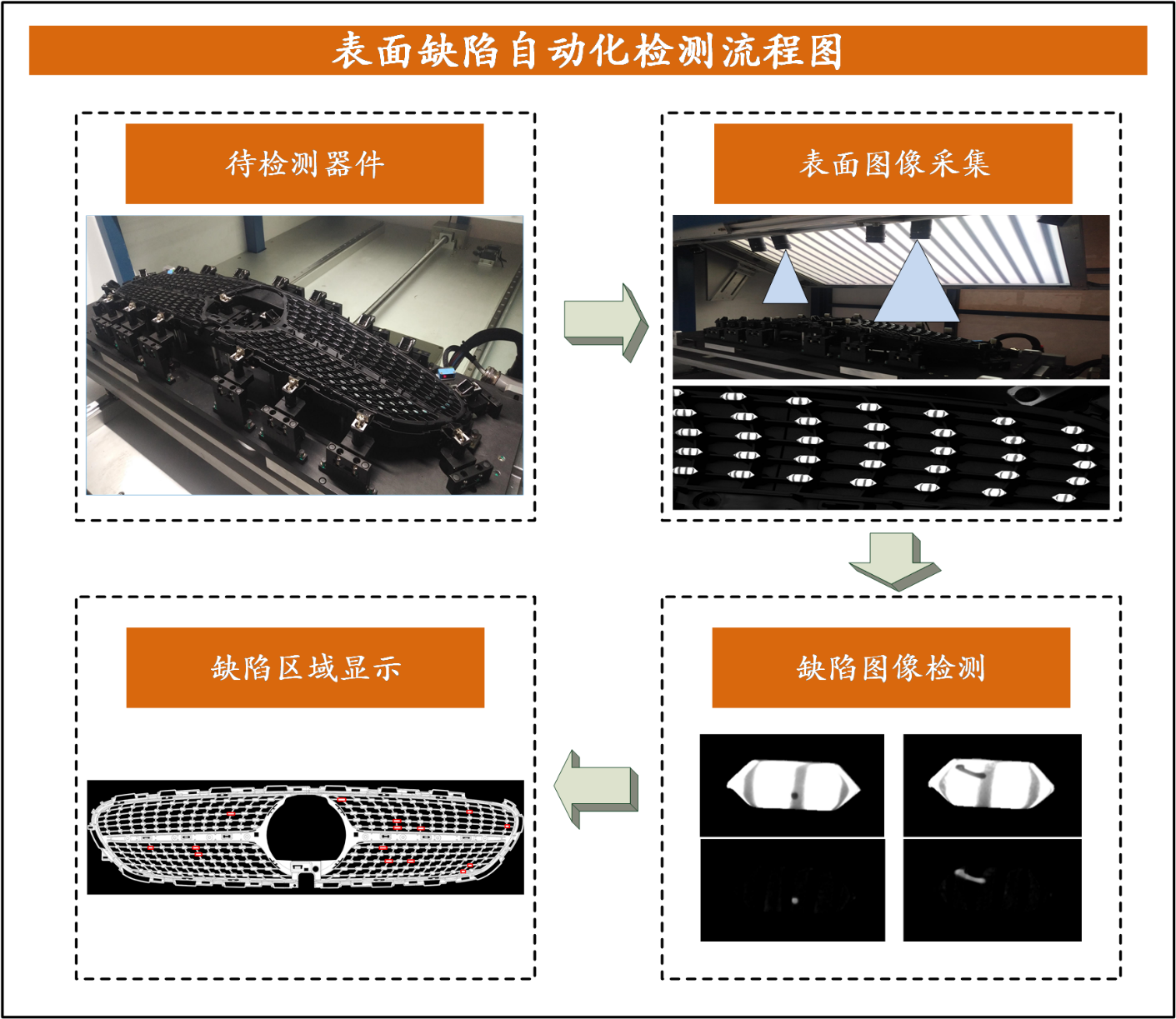

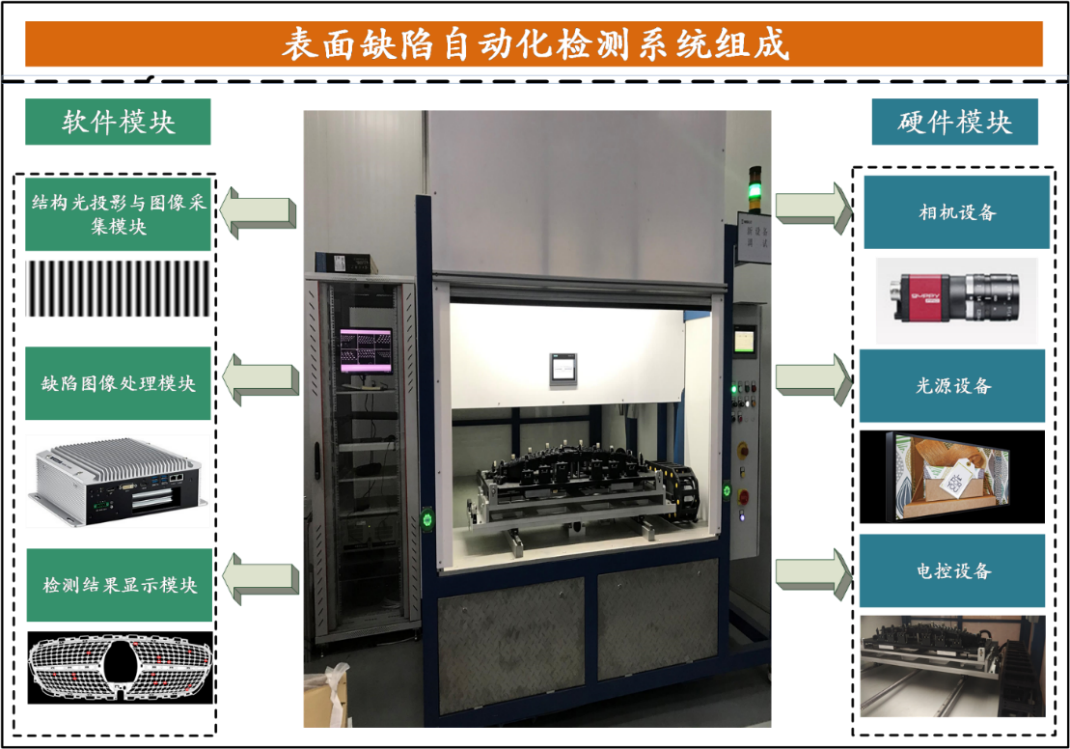

我们基于计算机视觉、模式识别等人工智能技术,实现了一套高精度的注塑制件表面缺陷检测系统,检测正确率100%,虚警率<8%,检测速度<60秒,相关检测产品已进入某汽车零部件质检厂商并在生产环节中起到重要作用。

本项目的技术成果可拓展到其它光洁表面的缺陷检测应用中。

近年来,随着数字化、物联网等技术的高速发展,国家对于工业和制造业提出了更高的要求。如何使用自动化手段提高生产环节中产品缺陷检测效率、降低不合格产品出厂率已引起生产厂商的广泛重视。然而,由于注塑制件体积大、外形弯曲,注塑部位表面呈弧形且存在很强的镜面反射,使得面向自动化缺陷检测的图像采集和分析处理都非常困难。

我们基于计算机视觉、模式识别等人工智能技术,实现了一套高精度的注塑制件表面缺陷检测系统,检测正确率100%,虚警率<8%,检测速度<60秒,相关检测产品已进入某汽车零部件质检厂商并在生产环节中起到重要作用。

本项目的技术成果可拓展到其它光洁表面的缺陷检测应用中。

评论

TA的案例

有5个案例

最近访客